Что такое клапан двигателя

Это деталь двигателя и одновременно крайнее звено газораспределительного механизма. Клапанная группа включает в себя: пружину, направляющую втулку, седло, механизм крепления пружины. Все эти детали работают в тяжёлых механических и тепловых условиях, испытывая колоссальные нагрузки.

Сопряжение седло-клапан, подвергается наибольшему воздействию высоких температур и ударных нагрузок. Кроме того, детали постоянно испытывают недостаток в смазке по причине высоких скоростей работы. Это вызывает их интенсивный износ.

Требования, предъявляемые к группе:

- Герметичность работы клапана в сопряжении с седлом;

- Высокий коэффициент обтекаемости, при входе и выходе рабочей смеси из камеры сгорания;

- Небольшой вес деталей группы;

- Детали должны быть высокопрочными и одновременно жёсткими;

- Стойкость к высоким температурам;

- Эффективная теплоотдача клапанов;

- Высокое сопротивление механическим и ударным нагрузкам;

- Противодействие коррозии.

Назначение и особенности устройства

Назначение клапана, открывать и закрывать отверстия в головке блока цилиндров для выпуска отработанных газов либо впуска новой рабочей смеси. К основным элементам детали относятся головка и стержень. Переход от стержня к головке служит для плавного отвода газов, чем он плавней, тем лучше будет наполнение, либо очистка камеры сгорания.

Отработанные газы, выходя из камеры сгорания, создают сильное избыточное давление, а чем меньше площадь тарелки клапана, тем меньшие нагрузки он испытывает, вот почему выпускной клапан двигателя делается меньшего диаметра, а требования к нему выше. Так, при работе, головка выпускного клапана нагревается до 800-900.°С на бензиновых двигателях и до 500-700°С на дизельных моторах, впускной, нагревается до 300°С.

Именно по этим причинам при изготовлении выпускных клапанов нужны сплавы и материалы, обладающие повышенной жаропрочностью и содержащие большое количество легирующих присадок. Клапана делают из 2-х частей: головку из жаростойкого материала, стержень из углеродистой стали. Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Выпускные клапана, в месте контакта с цилиндром, покрывают твёрдым сплавом. Толщина сплава порядка 1,5-2,5 мм. Такое покрытие позволяет избежать коррозии.

По причине меньших нагрузок при изготовлении впускных клапанов используют хромистые или хромоникелевые стали со средним содержанием углерода. При вводе рабочей жидкости в камеру сгорания, топливо отводит часть температуры от клапана и его составляющих, из-за чего температурные перепады у него ниже.

На эффективность работы клапана большое влияние оказывает его форма. Чем более она обтекаемая, тем выше скорость входящего или выходящего заряда смеси. Чаще всего головку клапана делают плоской, для облегчения изготовления детали, удешевления её производства и сохранения жёсткости.

Однако, в двигателях, испытывающих повышенные нагрузки, например, форсированных, в связи со спецификой самого двигателя применяют впускные клапана с вогнутыми головками. Такое устройство уменьшает массу детали и инерционную силу, возникающую при работе.

Стыковка клапана с седлом осуществляется по тонкому ободку на поверхности головки цилиндров — фаске. Стандартный угол наклона фаски впускных клапанов составляет 45°, у выпускных 45° или 30°. При изготовлении головок цилиндра фаски шлифуют, а затем, при установке клапана, каждый притирают к седлу. Ширина ободка должна быть не менее 0,8мм.

Ободок не должен прерываться по всему периметру окружности тарелки клапана. Сочленение между клапаном и седлом нужно уплотнить наверняка, вот зачем угол фаски клапана, по наружной стороне фаски, делают меньше угла седла на 0,5-1°.

В некоторых двигателях, для большей сохранности изделия, применяют устройство принудительного вращения клапана. В процессе работы на фасках откладывается нагар, нарушается уплотнение, появляются механические повреждения, это резко снижает эффективность работы мотора. Проворачиваясь, клапан ДВС распределяет нагрузку равномерно по всей поверхности фаски и принудительно очищает ее.

После фаски головки, у клапана имеется специальный поясок, в виде цилиндра. Эта конструктивная особенность позволяет уберечь его от перегрева и обгорания, а так же делает головку более жёсткой. Кроме того, при притирке, диаметр клапана остаётся прежним.

Пружинное стопорное кольцо предотвращает падение клапана в камеру сгорания двигателя, в случае, если элементы крепления хвостовика поломаются.

При соприкосновении с кулачком распределительного вала, или коромыслом, торцы клапана подвергаются большим нагрузкам. Поэтому для предания им жёсткости и износостойкости, их закаливают, или надевают на них специальные колпачки из высокопрочных сплавов.

Впускные клапана снабжают специальными резиновыми маслосъёмными колпачками, для предотвращения попадания через зазор масла в камеру сгорания в период такта впуска.

Выпускные клапана, работая в экстремальных температурных режимах, могут заклинить в отверстии направляющей втулки. Что бы этого не произошло, их стержни делают меньшего диаметра вблизи головки, по сравнению с поверхностью на остальной длине.

Сухарики, удерживающие клапанные пружины, держатся за сам клапан при помощи крепления, обеспеченного выточками.

Диаметр стержня выпускных клапанов больше диаметра стержня впускных, головка клапана — меньше. Такой конструктивный приём позволяет отвести от клапана больше тепла и понизить его температуру. Однако этот приём увеличивает сопротивление потока газов, делая очистку камеры сгорания менее эффективной. При расчётах, этот параметр сложно узнать, поэтому им пренебрегают, считая давление при выпуске большим, чем давление при впуске, что компенсирует недостаток с лихвой.

Для увеличения эффекта охлаждения выпускного клапана внутри его делают пустотелым. Пустое пространство заполняют металлом с низкой температурой плавления, обычно жидким натрием. Нагреваясь от головки клапана, пары жидкого натрия поднимаются в верхнюю, боле холодную часть, забирая большую часть тепла с собой. Там они соприкасаются с менее нагретой частью стержня и отдают тепло ей.

Пружины клапана

Пружина работает в условиях больших нагрузок. Основная её задача заключается в создании надёжной и плотной стыковки клапана и седла. Испытывая нагрузки, пружина может сломаться, зачастую это происходит по причине вхождения её в резонанс. С целью предотвращения этого явления, витки пружины делают с переменным шагом.

Так же можно изготовить коническую или двойную пружину. Двойные пружины обладают дополнительным плюсом, так как наличие двух деталей повышает надёжность механизма и уменьшает общий размер пружин.

Дабы исключить возможность резонанса в двойной пружине, направление витков внутренней и внешней пружин делают разными. Так же это позволяет удержать обломки детали, в случае поломки пружины, осколки задержатся между витками.

Пружины для клапанов изготавливают из проволоки, материал которой — сталь. После придания формы, изделие закаляют и подвергают отпуску. Для повышения прочности, обдувают воздухом с добавлением абразивного материала.

Что бы избежать коррозии, пружины обрабатывают оксидом цинка или кадмия. Концы пружин шлифуют и придают им плоскую форму. Это делается для более эффективной фиксации торцов пружин со специальными неподвижными тарелками в блоке цилиндров. Тарелки изготавливают из стали с низким содержанием углерода, верхнюю тарелку фиксируют на клапане при помощи сухарика.

Втулки клапанов и их направляющие

Отвод тепла от стержня клапана и его перемещение в возвратно поступательной плоскости обеспечивают направляющие втулки. В процессе работы сами втулки подвергаются воздействию высоких температур, омываясь горячими отработанными газами. При возвратно поступательном движении клапана между ним и поверхностью втулки возникает трение. Если смазки поступает не достаточно, то трение идёт практически на сухую.

Именно по этой причине к материалу втулок применяют ряд требований, таких, как: стойкость к износу, высоким температурам, трению. Некоторые составы чугуна, алюминиевая бронза, керамика обладают всеми свойствами, необходимыми для создания детали, удовлетворяющей таким требованиям.

Для впускных клапанов, в связи с разницей в температуре нагрева, зазоры между направляющей втулкой и стержнем делаются меньше. Нижнюю часть втулки делают под конус для предотвращения заклинивания клапана.

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Количество клапанов в двигателе

Когда речь заходит о клапанах, многие задаются вопросом: «сколько клапанов в двигателе должно быть?» Однозначного ответа нет, определить чёткое количество можно только изучив конструктивные особенности мотора. Учитывая, что в четырёхтактной силовой установке клапан осуществляет такты впуска и выпуска, значит минимальное количество на один цилиндр — два, один впускной и один выпускной.

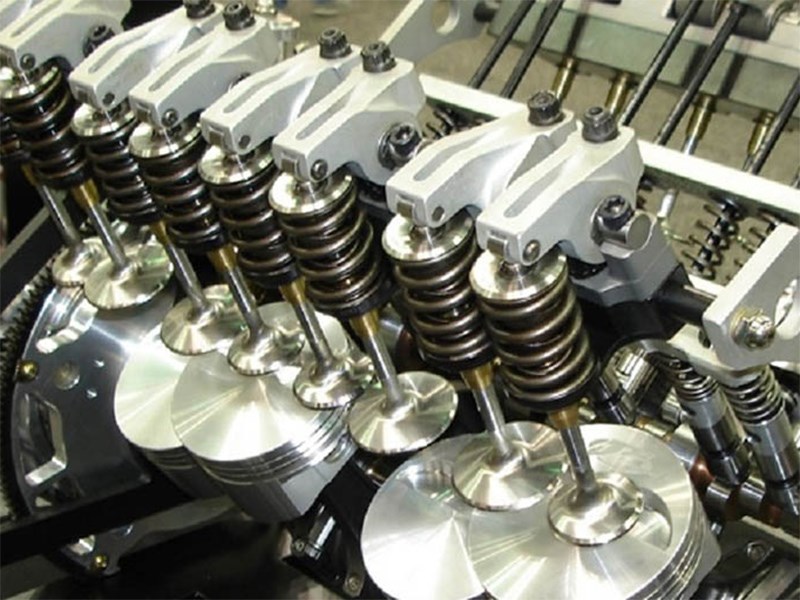

Современные силовые установки наиболее часто используют конструкцию с четырьмя клапанами (двух впускных и двух выпускных) на каждый цилиндр. При открытии клапана в образовавшееся отверстие происходит заброс топливной смеси, или выход отработанных газов. Чем больше отверстие, тем эффективней будет наполнение или очистка. Соответственно коэффициент полезного действия мотора так же увеличится.

Увеличить отверстие за счёт увеличения тарелки клапана нельзя, поскольку её размер ограничен размером камеры сгорания. Поэтому для улучшения качества смесеобразования устанавливают большее количество клапанов на один цилиндр.

Встречаются схемы, в которых применяются два, три, и даже пять клапанов на цилиндр. Учитывая, что процесс наполнения более важен для работы двигателя, количество впускных клапанов в нечётных схемах всегда больше.

Клапаны двигателя: конструктивные особенности и назначение

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

- своевременную подачу подготовленной топливовоздушной смеси в камеры сгорания цилиндров;

- последующий отвод выхлопных газов.

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

- стальная пружина;

- устройство (механизм) для крепления возвратного механизма;

- втулка, направляющая движение;

- посадочное седло.

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

- минимально возможный вес;

- антикоррозийная устойчивость;

- безупречная теплоотдача клапана;

- устойчивость к высоким температурам;

- герметичность работы при контакте с седлом;

- повышенная механическая прочность и жесткость одновременно;

- отличный показатель стойкости к механическим и ударным нагрузкам;

- максимальный уровень обтекаемости при поступлении рабочей смеси в камеру сгорания и выпуске отработанных газов.

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

В процессе работы двигателя основание выпускного клапана нагревается до высоких температур. У бензиновых моторов этот параметр достигает 800 — 900°С, у дизельных силовых агрегатов – 500 — 700°С. Впускные работают при температуре порядка 300°С.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

- головка, изготавливаемая из материала, устойчивого к экстремальным нагревам;

- стержень из высококачественной легированной углеродистой стали.

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

Устройство, принцип работы и регулировка клапанного механизма двигателя

Для работы обычного двигателя необходимо минимум два клапана на каждый цилиндр. Один впускной и один выпускной. Сам клапан состоит из стержня и тарелки (головка). Место соприкосновения тарелки с ГБЦ называю седлом. Впускные клапаны имеют больший диаметр тарелки, чем выпускные. Это обеспечивает лучшее наполнение камеры сгорания топливовоздушной смесью.

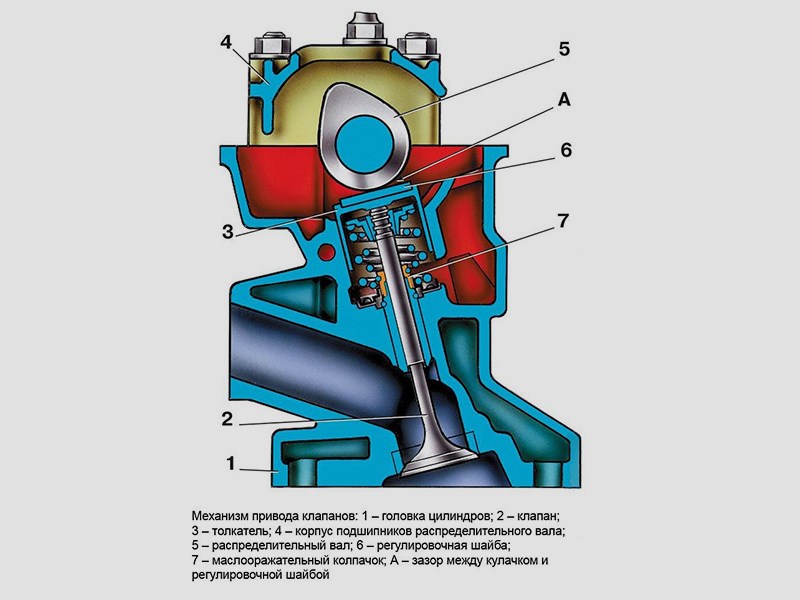

Устройство клапанного механизма

Весь клапанный механизм состоит из следующих основных элементов:

- впускной и выпускной клапаны;

- направляющие втулки (обеспечивают точное направление движения клапанов);

- пружина (возвращает клапан в исходное положение);

- седло клапана (место соприкосновения тарелки с корпусом);

- сухари (два сухаря обеспечивают опорную поверхность для пружины и фиксируют всю конструкцию);

- маслосъемные колпачки или маслоотражательные кольца (не дает маслу попасть в цилиндр);

- толкатель (передает нажимное усилие от кулачка распредвала).

Кулачки на распределительном вале нажимают на клапаны. Их возврат в исходное положение обеспечивается за счет пружины. Пружина крепится на стержне с помощью сухарей и тарелки пружины. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой.

Направляющие втулки клапанов

Направляющая втулка представляет собой деталь цилиндрической формы. Она снижает трение и обеспечивает ровный и правильный ход стержня. В работе эти детали также подвергаются нагрузкам и воздействию температуры. Поэтому для ее изготовления применяются износостойкие и жаростойкие сплавы. Втулки выпускного и впускного клапанов несколько отличаются друг от друга в связи с разницей в нагрузках.

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Особенности работы

Клапаны постоянно подвержены воздействиям высокой температуры и давления. Это требует особого внимания к конструкции и материалам данных деталей. Особенно это касается выпускной группы, так как через них выходят горячие газы. Тарелка выпускного клапана в бензиновых двигателях может разогреваться до 800˚С – 900 ˚С, а в дизельных 500˚С – 700˚С. Нагрузка на тарелку впускного в несколько раз ниже, но и она достигает 300˚С, что также немало.

Именно поэтому в их производстве применяются жаропрочные сплавы металлов, содержащие легирующие присадки. Также выпускные клапаны часто имеют полый стержень с натриевым наполнителем. Это делается для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла с тарелки и переносит его на стержень. Так можно избежать перегрева детали.

Клапанный механизм двигателя

На седле в процессе работы может образоваться нагар. Чтобы избежать этого, применяют конструкции, которые вращают клапан. Седло представляет собой кольцо из высокопрочных стальных сплавов, которое напрессовывается непосредственно на головку цилиндров для более плотного контакта.

Также для правильной работы механизма должен соблюдаться регламентированный тепловой зазор. От высоких температур детали расширяются, что может привести к неправильной работе клапана. Зазор выставляется между кулачками распредвала и толкателями путем подбора специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе применяются гидрокомпенсаторы, то зазор регулируется автоматически.

Слишком большой тепловой зазор, будет препятствовать полному открытию клапана, а следовательно, цилиндры будут менее эффективно наполняться свежим зарядом. Маленький зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к их прогару и снижению компрессии в двигателе.

Как работают клапаны двигателя

Клапан, который пропускает в цилиндр смесь воздуха и топлива, называется впускным. Клапан, через который отработанные газы покидают двигатель, называется выпускным. Для эффективной работы двигателя при любой скорости эти клапаны должны открываться в определенные моменты.

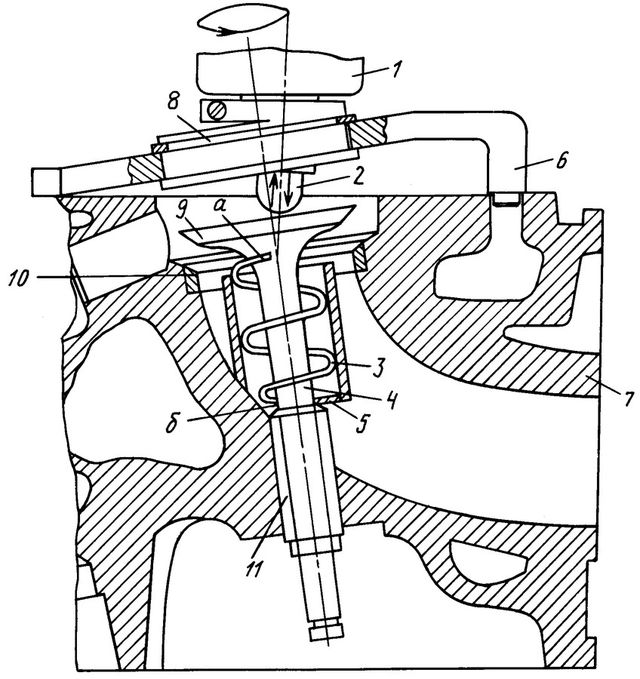

За этот процесс отвечают грушевидные детали (кулачки), которые крепятся к распределительному валу, вращающемуся под действием цепи, ремня или набора шестерен.

Распределительный вал может находиться в верхней части блока. В этом случае над каждым кулачком вала располагаются небольшие металлические цилиндры (толкатели). Когда конец толкателя упирается в коромысло, кулачок воздействует на ножку клапана, который удерживается в поднятом (закрытом) состоянии с помощью сильной пружины.

Двигатель с верхним расположением распределительного вала

В подобной конструкции вал, расположенный в верхней части двигателя, работает под управлением ремня с внутренними зубьями, и контуры кулачков напрямую взаимодействует с толкателями, расположенными над клапанами.

Когда толкатель давит на кулачок, он задействует коромысло, которое ослабляет пружину и открывает клапан. При дальнейшем вращении контура пружина возвращается в первоначальное положение, и клапан закрывается. Такая конструкция характерна для двигателя с верхним расположением клапанов в головке цилиндра.

В некоторых двигателях отсутствуют толкатели, и клапаны открываются и закрываются с помощью двойных или одинарных распределительных валов.

Такая конструкция носит название двигателя с одним распределительным валом и клапанами в головке. В ней меньше подвижных частей, поэтому она является более мощной и может работать на высоких скоростях. В любом случае, между деталями присутствует зазор, чтобы клапан мог свободно закрываться и открываться, когда те расширяются при нагревании.

Зазоры между ножкой клапана и коромыслом или кулачком необходимы для нормальной работы системы, а их отсутствие может вызвать серьезные повреждения составных частей.

При слишком большом зазоре клапаны будут открываться слишком рано, а закрываться слишком поздно, что снизит мощность двигателя и увеличит уровень производимого им шума.

При малом зазоре клапаны не будут нормально закрываться, что приведет к ослаблению компрессии.

В некоторых двигателях зазоры регулируются автоматически под давлением смазочной жидкости.

Распределительный вал с толкателями

При конструкции, согласно которой распределительный вал находится в блоке цилиндров, длинные штанги толкателей воздействуют на коромысла, открывающие клапаны. Двигатели с верхним расположением клапанов в головке цилиндра считаются менее эффективными, чем двигатели с одним распределительным валом и клапанами в головке, т.к. большое количество подвижных частей ограничивает скорость, при которой двигатель может безопасно работать.

В двигателе с верхним расположением распределительного вала и штангами коленчатый вал находится в головке цилиндров.

При вращении вала каждый клапан открывается с помощью толкателя, штанги и коромысла. Клапан удерживается в закрытом состоянии пружиной.

Количество зубьев на звездочке ведущей цепи в два раза превышает количество зубьев на шестерне распределительного вала, поэтому вал вращается в два раза медленнее, чем двигатель.

Двигатель с одним распределительным валом и клапанами в головке

В некоторых моделях кулачки напрямую воздействуют на короткие рычаги, именуемые пальцами.

Двигатель с одним распределительным валом и клапанами в головке содержит меньше деталей для управления клапанами. Кулачки напрямую взаимодействуют с толкателями или короткими рычагами (пальцами), которые, в свою очередь, открывают и закрывают клапаны.

Такая система обладает меньшим весом и технической сложностью, т.к. в ней отсутствуют штанги толкателей и коромысла.

Для управления распределительным валом с помощью звездочки на коленчатом вале часто используется длинная цепь, которая иногда провисает. Эта проблема решается добавлением промежуточных звездочек и нескольких коротких цепей с большим натяжением.

Кроме того, могут быть использованы нерастягиваемые резиновые маслоупорные ремни с зубьями, которые цепляются к звездочкам на распределительном и коленчатом валах.

Количество клапанов

В классическом варианте четырехтактному двигателю для работы достаточно иметь по два клапана на каждый цилиндр. Но к современным моторам предъявляются все большие требования по мощности, расходу топлива и экологичности, поэтому для них этого уже становится недостаточно. Поскольку чем больше клапанов, тем более эффективно происходит наполнение цилиндра свежим зарядом. В разное время на двигателях пробовались следующие схемы:

- трехклапанные (впуск – 2, выпуск – 1);

- четырехклапанные (впуск – 2, выпуск – 2);

- пятиклапанные (впуск – 3, выпуск – 2).

Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего числа клапанов на один цилиндр. Но при этом усложняется конструкция двигателя.

На сегодняшний день наиболее популярными являются моторы с 4 клапанами на цилиндр. Первые такие двигатели появились еще в 1912 году на автомобиле Peugeot Gran Prix. Тогда широкого применения данное решение не получило, но начиная с 1970 года начали активно выпускаться серийные автомобили с таким количеством клапанов.

Устройство привода

За правильную и своевременную работу клапанного механизма отвечает распределительный вал и привод ГРМ. Конструкция и количество распредвалов для каждого типа двигателя выбирается индивидуально. Деталь представляет собой вал, на котором выполнены кулачки определенной формы. Проворачиваясь, они оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапана. Тип схемы зависит от конкретного двигателя.

Газораспределительный механизм

Распредвал находится непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепная, ременная или зубчатая передача. Наиболее надежной является цепная, но она требует дополнительных конструктивных решений. Например, успокоитель для гашения вибрации цепи и натяжитель. Скорость вращения распределительного вала в два раза ниже, чем скорость вращения коленчатого вала. Так обеспечивается согласование их работы.

От количества клапанов зависит количество распределительных валов. Существует две основных схемы:

- SOHC (одновальная);

- DOHC (двухвальная).

При наличии только двух клапанов достаточно одного распредвала. Вращаясь, он обеспечивает попеременное открытие впускного и выпускного клапанов. В наиболее распространенных четырехклапанных двигателях устанавливаются два распредвала. Один обеспечивает работу впускных, а другой выпускных клапанов. В двигателях с V-образных расположением цилиндров устанавливается четыре распредвала. По два на каждую сторону.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько типов “посредников”:

- роликовые рычаги (коромысло);

- механические толкатели (стаканы);

- гидравлические толкатели.

Роликовые рычаги имеют более предпочтительную конструкцию. На гидротолкатель давят так называемые коромысла, которые качаются на вставных осях. Чтобы снизить трение на рычаге предусмотрен ролик, который контактирует непосредственно с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают мягкую и менее шумную работу механизма. Это небольшая деталь состоит из цилиндра с поршнем и пружиной, каналов для масла и обратного клапана. Для работы гидротолкателя используется масло, которое подается из системы смазки двигателя. Более подробно про гидрокомпенсаторы можно прочитать в отдельной статье на нашем сайте.

Снятие стакана клапана магнитом

Механические толкатели (стаканы) представляют собой втулку, закрытую с одной стороны. Они устанавливаются в корпус ГБЦ и непосредственно передают усилие на стержень клапана. Основные их недостатки заключаются в необходимости периодической регулировки зазоров и стуке при работе на непрогретом двигателе.

Виды и конструкции + видео обзор

Все зависит от того, каким образом организован запорный механизм, и как перекрывается проходное отверстие. В соответствии с этими критериями различают три основных вида обратных клапанов, каждый из которых подходит для определенных случаев, и имеет свои преимущества и недостатки.

Пружинные клапана

Обратный клапан для водопровода с металлическим седлом

Клапан из латуни со сферической камерой

Комбинированный обратный клапан

Сборный корпус состоит из двух фрагментов цилиндрической формы, соединенных резьбой. Материалом для запорного механизма служит металл или пластик. Герметичность обеспечивают резиновые прокладки и специальная сантехническая лента, намотанная на резьбу. Канал перекрывается, когда пружина напряжена. Расслабляет ее напор под давлением.

Плюс такого клапана обратного давления воды – возможность разобрать и заменить изношенный затвор.

Поворотный лепестковый

Такое название механизм получил благодаря соответствующей форме запорного элемента. Ось вращения «тарелки» находится над проходным отверстием. Сопротивление потоку обеспечивает пружинный механизм, который, срабатывая, открывает камеру, а при расслаблении перекрывает воду.

Обратный поток – давит на лепесток, перекрывающий канал. Минус такого клапана для трубопровода – скорый износ лепесткового механизма при большом внутреннем диаметре корпуса.

Шаровая модель

Данный класс устройств в корне отличается от изделий подъемного типа. Запорный механизм представляет собой шар, который под собственным весом опускается при недостаточном давлении воды, и перекрывает циркуляционный канал. Корпус оснащен съемной крышкой для удобства при обслуживании.

Отсутствие механических узлов указывает на продолжительный срок службы. Возможна замена шара на более тяжелый для изменения рабочих параметров.

Стук при работе

Основной неисправностью клапанов (не считая прогара) считается появляющийся стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после набора температуры. Когда они разогреваются и расширяются, тепловой зазор закрывается. Также причиной может стать вязкость масла, которое не поступает в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может вызывать характерный стук.

На горячем двигателе клапана могут стучать из-за низкого давления масла в системе смазки, загрязнения масляного фильтра или неправильного теплового зазора. Также следует учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидротолкателей и т.д.).

Регулировка зазора

Регулировку проводят только на холодном двигателе. Текущий тепловой зазор определяется специальными металлическими плоскими щупами разной толщины. Для изменения зазора на коромыслах имеется специальный регулировочный винт, который проворачивается. В системах с толкателями или регулировочными шайбами регулировка происходит путем подбора деталей нужной толщины.

Регулировка клапанов для механизма с коромыслами

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

- Снимите клапанную крышку двигателя.

- Проверните коленчатый вал так, чтобы поршень 1-го цилиндра находился в ВМТ. Если это сложно сделать по меткам, то можно выкрутить свечу и вставить в колодец отвертку. Ее максимальное перемещение вверх покажет мертвую точку.

- С помощью набора плоских щупов измерьте зазор в приводе клапанов под теми кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и величину зазора.

- Проверните коленчатый вал на один оборот (360°) так, чтобы поршень 4-го цилиндра находился в ВМТ. Измерьте зазор под оставшимися клапанами. Запишите данные.

- Проверьте, в каких клапанах зазор не попадает в допуск. Если такие имеются, то подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура закончена.

Проверку зазора рекомендуется проводить каждые 50-80 тысяч километров пробега. Данные о стандартных зазорах можно найти в руководстве по ремонту автомобиля.

Величина допускаемого зазора для впускных и выпускных клапанов иногда может отличаться.

Правильно настроенный и отрегулированный газораспределительный механизм обеспечит ровную и плавную работу ДВС. Также это положительно скажется на ресурсе мотора и комфорте водителя.

Источник https://avtodvigateli.com/detali/klapan.html

Источник http://www.motorpage.ru/faq/klapani_dvigatelja__konstruktivnie_osobennosti_i_naznachenie_.html

Источник https://xn--b1ac1aqnee.xn--p1ai/sovety/klapany-v-dvigatele.html